随着石油化工的飞速发展,油罐的生产制造越来越趋向大型化,对于容量大于10000M3的大型储罐,用传统的桁架拱顶结构来制造已不适应大跨度的要求,且罐顶钢材用量大,安保性差。以网壳顶取而代之是储罐大型化发展的必然趋势。网壳顶是一种全新的专有技术,整个罐顶由网架和蒙皮组成。

一、技术特点

1、网壳罐顶由于结构设计新颖,且强度高,抗变形好,较桁架拱顶节省钢材。例如:本公司在中石油兰州石化公司制作安装的双向子午线网壳为例,一台20000M3罐顶可节省钢材20吨,一台30000M3罐顶可节省钢材50吨。

2、网壳顶为单跨度结构,不需任何内支撑,且跨度越大,经济指标越好。

3、正装和倒装的储罐以及旧储罐改造均可安装网壳。网壳零部件全部在加工厂预制好,在安装现场进行装配。安装工期短,一台10000M3网壳使用10个安装人员,10天即可竣工。

4、网壳为球面,外形十分美观。

二、网壳结构形式(网壳通用结构形式)

(一)短程线网壳结构

1、短程线钢网壳,应用于石油储罐的顶盖,体育馆、展览馆的顶盖,污水处理池顶盖等工程项目中,该产品结构重量轻、钢度大、受力性能好,美观漂亮,抗震性能好等优点。

钢网壳由节点和短程线梁构成,短程线梁为工字形梁,梁与梁之间构成三角形结构,再通过节点形成网壳,将蒙皮板镶嵌在网架结构中,并由压条和螺栓锁定。

网壳结构属空间结构体系。以其空间刚度大、受力性能好、材料指标省、重量轻、抗震性能好等优点从而被广泛应用于各类大跨度结构中。

产品特点:

a.网壳结构受力性能好、空间刚度大,特别是抗震性能好。

b.网壳采用经优化设计的短程线杆系。

c.网壳采用承插式节点体系,安装快速简便,不需要大型吊装设备,现场基本无焊接工作量。

d.网壳采用工厂化、定型化制作,安装后曲面平滑美观。

e.与油罐壁板的连接采用螺栓连接,蒙皮板采用弱顶结构。

f.网壳为受力结构,蒙皮只作为维护结构,在使用过程中,若因蒙皮受腐蚀损坏,可只更换蒙皮板,不必换整个顶盖。

g.与原板肋式顶盖结构相比,可节省钢材20-30%,直径越大,效果越明显。

2、网壳技术条件

(1)单层球面网壳顶,腐蚀余量1.5mm,低环境温度-47℃,设计温度80℃;设计压力:14701-490(Pa);抗震设防烈度:7度;基本风压600Pa;雪载:200Pa。

(2)网壳可承受荷载:a.固定荷载;网架及其蒙皮的重力荷载。b.附加荷载;在罐顶水平投影面积上的附加设计荷载值大于1.2KPa。

(3)钢网壳采用刚性节点

(4)钢网壳球面网架的材料为Q235-B;蒙皮的材料为Q235-B,符合GB/T700-1988《碳素结构钢》标准。

(5)杆件的钢材按国家标准《钢结构设计规范》GBJ17-88的规定执行。

(6)网架设计与施工执行《网架结构设计与施工规程》JGJ7-91;《建筑结构设计统一标准》GBJ68-84;《建筑结构荷载规范》GBJ9-87;《建筑抗震设计规范》GBJ11-89;《钢结构设计规范》GBJ17-88;《钢结构工程施工及验收规范》GBJ205;《网架结构工程质量检验评定标准》JGJ78-91。

3、网架工程验收应提交的文件:

网架施工图、竣工图、设计计算书、施工组织设计所用钢材及其他材料的质量证明书和试验报告,网架的零部件产品合格证书和试验报告,网架拼装各工序的验收记录、焊缝质量和高强度螺栓质量检验资料,总拼就位后几何尺寸误差和挠度记录。

4、焊接网架节点、承插件及有关焊缝、其内部缺陷分级及探伤方法应分别符合国家现行标准《建筑钢结构焊接技术规程》JGJ81的规定。

注:罐壁边缘槽钢采用180即可。

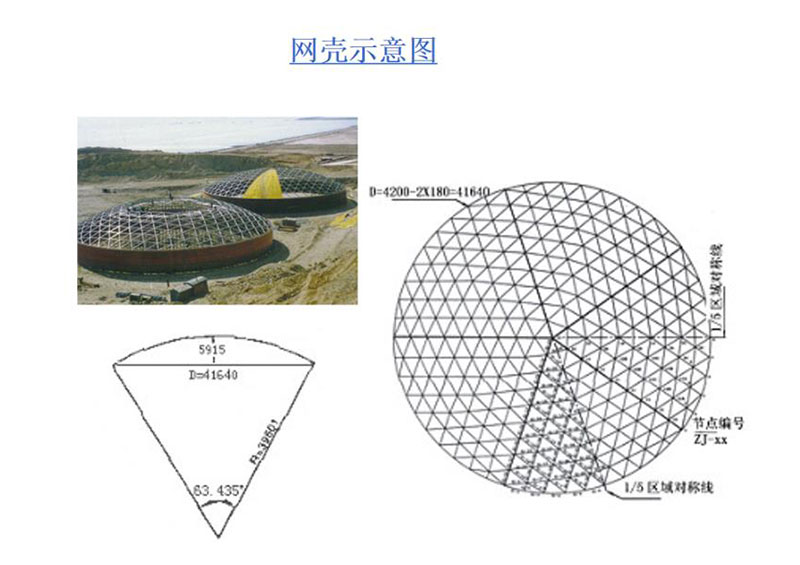

(二) 双向子午线网壳结构

(1)产品结构:该网壳是一种耗钢量低,结构可靠度高的空间结构,适用于直径为30m--60m的油罐固定顶盖,在承外载能力相同的前提下,该网壳顶盖比肋顶盖节省钢材20%--30%,与采用绞接的其它网壳相比本网壳无安装累积误差,罐顶成形好,抗不均匀外压方面具有明显优势。该网壳适应罐壁采用正装或倒装的条件下完成网壳的现场组装工作,是国内石化企业较为理想的产品。

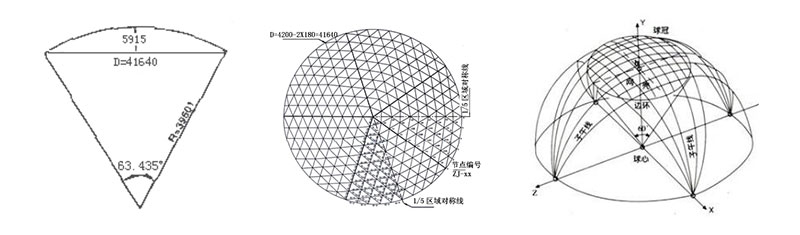

(2)本网壳结构是由两组子午线相交而成,每根网杆为连续曲杆;曲率半径均为球半径,插件之间及插件与边环梁之间采用刚性连接,因此可靠性强,顶画形状好。

(3)上下两层网杆对网壳形状有自律性(互相制约)杆件成形不合成者,无法组焊,从而保证了整个网壳的形状及其座标的准确性。

(4)在技术开发中,吸取了国外采用铰接的网壳顶盖,在不均匀雪载下发生,整体失稳破坏的教训。双向子午线网壳采用刚性节点,计算程序采用非线性理论,在中国建筑科学院进行了三神中型模型试验,验证了计算理论的准确性。

(5)本网壳的网杆均采用8毫米厚度以上不等边角钢在各种工况条件下,二十年免维护。

(6)网壳的所有零部件均在工厂内加工运往现场安装

扫一扫,二维码

扫一扫,二维码